Machining Transformation (MX)

DX

Digital Transformation

Dalle soluzioni CAD-CAM e post-processori alla simulazione usando Digital Twin

e cicli tecnologici DMG MORI per un tempo di programmazione inferiore fino al 60 %.

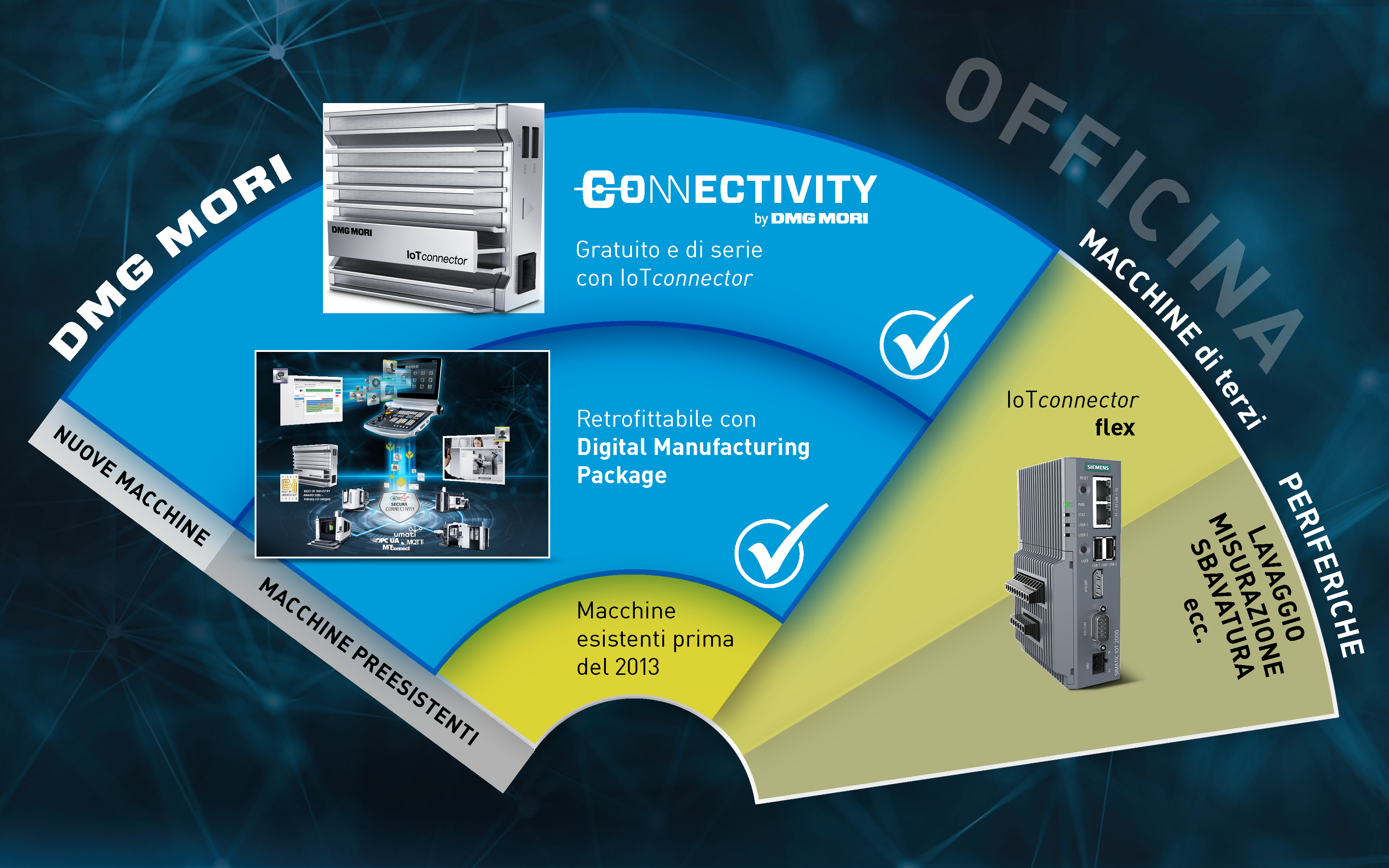

DMG MORI Connecitivity

- MACCHINE DMG MORI e marchi diversi

- ACCESSO AI DATI Accesso on-premise o tramite cloud utilizzando tutti i protocolli più comuni

- CYBERSECURITY Massimi standard di sicurezza e di controllo

1. PERCHÉ LA CONNETTIVITÀ?

- Senza dati non sapete dove potete migliorare.

- Aumentare la produttività e ampliare le soluzioni digitali, ad esempio i sistemi di monitoraggio delle condizioni o le applicazioni di pianificazione basate sui dati delle macchine.

- Utilizzate la maggior trasparenza ottenuta per proteggere i Vostri investimenti e il Vostro business.

2. COSA OTTENETE?

- Interfaccia dei dati macchina sicura e standardizzata e predisposta per le applicazioni DMG MORI o per il vostro progetto di digitalizzazione personalizzato.

- 17 segnali standard per le macchine DMG MORI dal 2013 (espandibili in opzione) e almeno 3 segnali per macchine prima del 2013, adatte anche per altri marchi o dispositivi periferici.

- Accesso ai dati on-premise o tramite cloud.

3. LA VOSTRA STRADA VERSO LA CONNETTIVITÀ

- Richiedete il collegamento in rete delle vostre macchine al vostro rappresentante DMG MORI.

- DMG MORI verifica il vostro parco macchine (DMG MORI e altri produttori).

- Se necessario, installazione dei cicli tecnologici di IoTconnector o IoTconnector flex.

DMG MORI Cicli tecnologici

Gli esclusivi cicli tecnologici di DMG MORI sono dei veri assistenti nella programmazione in officina per aumentare la produttività e la sicurezza, nonché aumentare la capacità della macchina.

- Struttura chiara del programma

- Programmazione fino al 60% più veloce

- Riduzione degli errori grazie alla programmazione guidata

- Nuove tecnologie (gearSKIVING, rettifica)

- Know-how tecnologico memorizzato nel programma

CICLI DI LAVORAZIONE

- Integrazione di nuovi processi di lavorazione, ad esempio dentatura con tecnologia skiving.

- Ampliamento delle capacità della macchina – ad es. rettifica

- Semplifica le attività di programmazione più complesse – ad esempio, ad es. i multifiletti 2.0

CICLI DI MISURAZIONE

- Semplificano l’utilizzo della macchina – ad esempio lavorazione a tuffo con asse B

- Automatizzano i processi – ad esempio cuspide su contromandrino

- Proteggono da errori di comando per una maggiore sicurezza – ad esempio lunetta sulla testa della torretta

CICLI DI MISURAZIONE

- Incrementano la precisione di lavorazione – ad esempio 3D quickSET

- Consentono nuove possibilità di misurazione su geometrie pezzo complesse – ad esempio tastatore di misura a L

- Aumentano la trasparenza dei processi di controllo qualità – ad esempio gearMILL con misurazione durante il processo di lavorazione

CICLI DI MONITORAGGIOS

- Aumentano la sicurezza della macchina – ad esempio MPC – Machine Protection Control 2.0

- Incrementano la sicurezza di processo – ad esempio Easy Tool Monitoring 2.0

- Ottimizzano i processi per eliminare le vibrazioni ad esempio MVC – Machine Vibration Control

Per saperne di più, guardate il nostro webinar

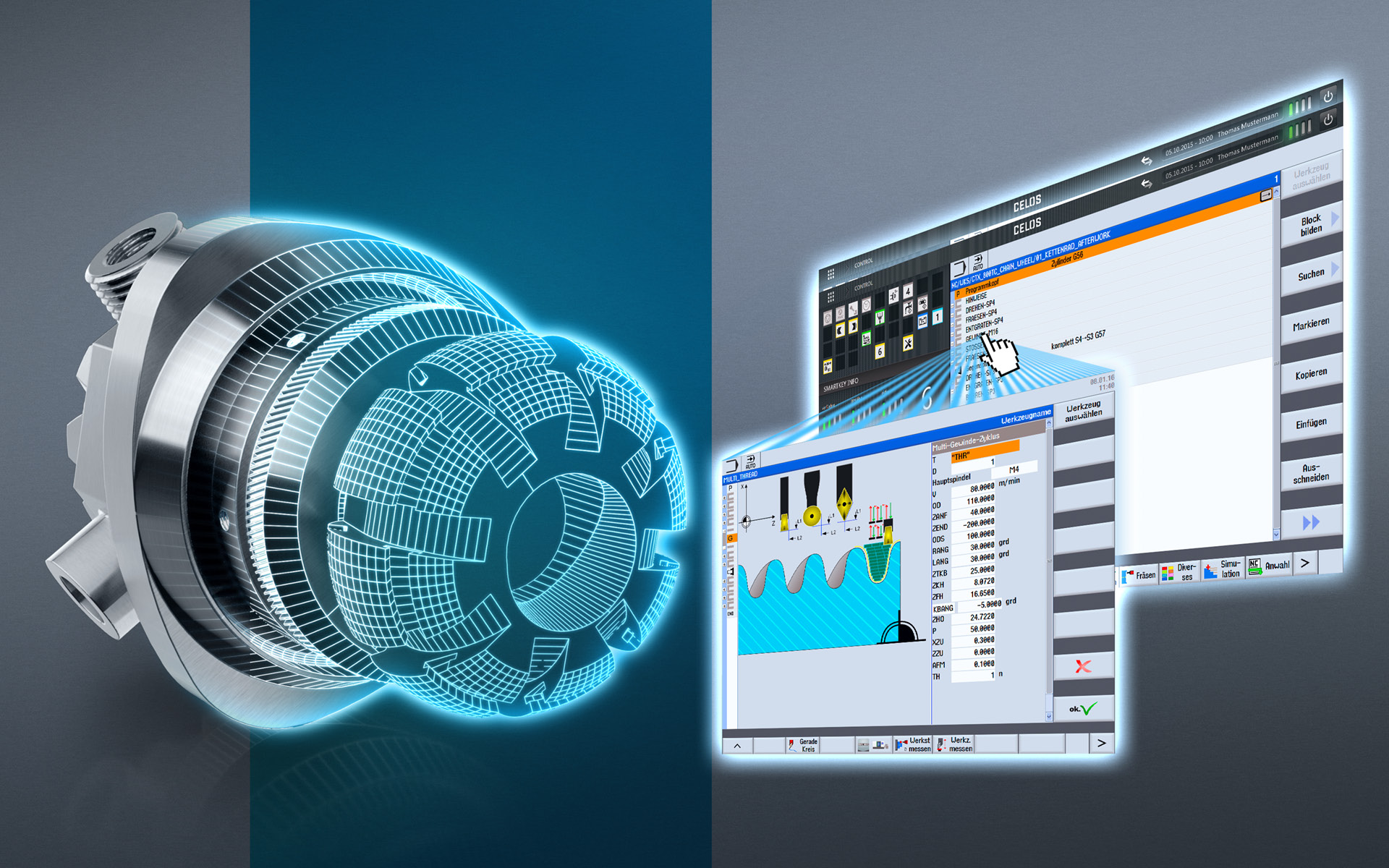

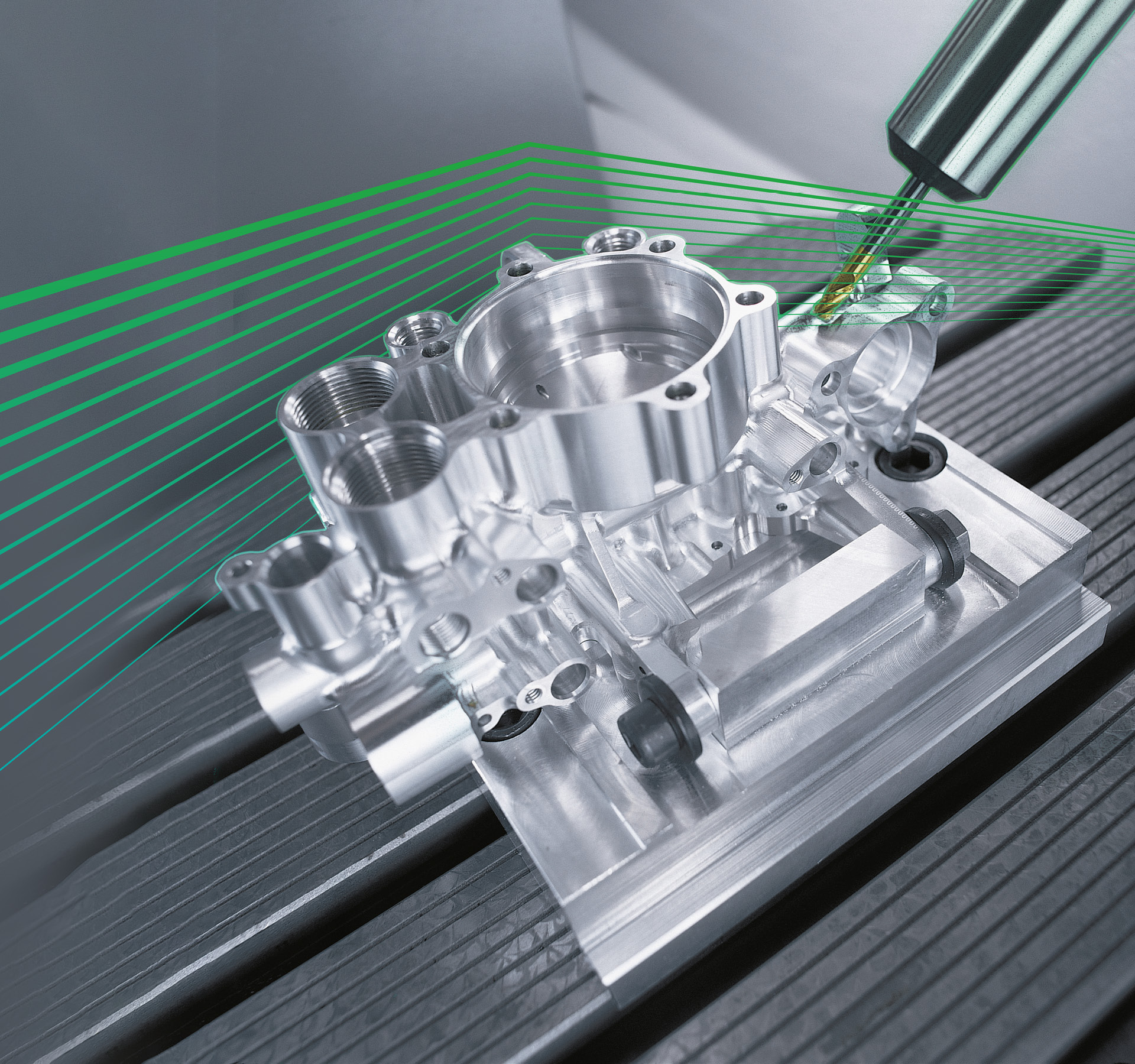

CELOS DYNAMICpost

- Postprocessori speciali che generano programmi CN ottimali dedicati alle macchine utensili DMG MORI.

- Sono supportate le funzioni specifiche delle macchine DMG MORI

- ATC Application Tuning Cycle, forte riduzione dei tempi di lavorazione di sgrossatura.

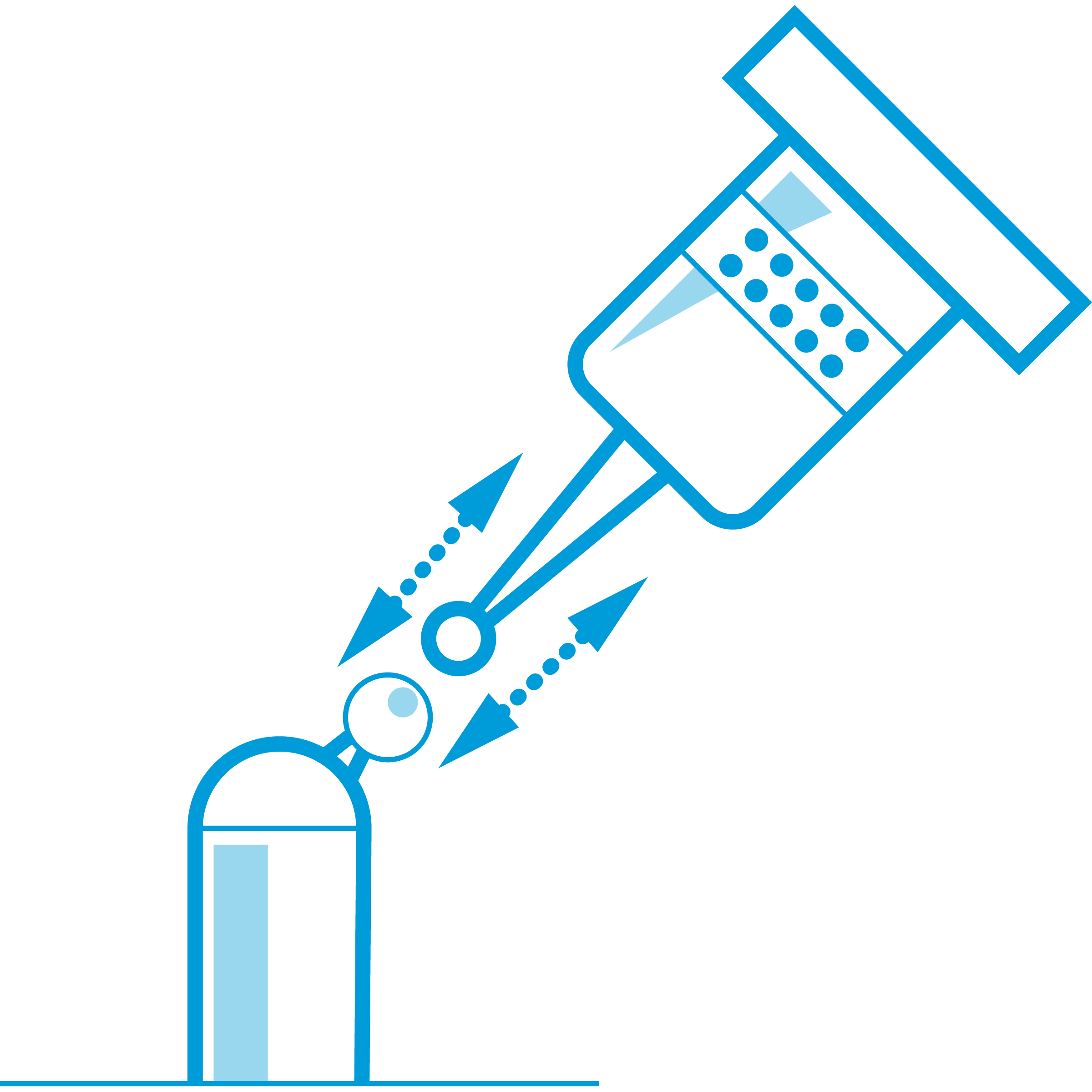

OTTIMIZZAZIONE DELLA FORZA DI TAGLIO

- La funzione di ottimizzazione della forza di taglio garantisce un controllo perfetto delle condizioni di lavorazione1

- Monitoraggio della forza di taglio per ridurre i tempi di lavorazione del 20% e della rottura degli utensili2

- I risultati della simulazione della forza di taglio possono essere visualizzati graficamente e controllati in tutta semplicità, in modo da poter identificare in anticipo le aree con forze di taglio elevate che potrebbero portare alla rottura dell’utensile.

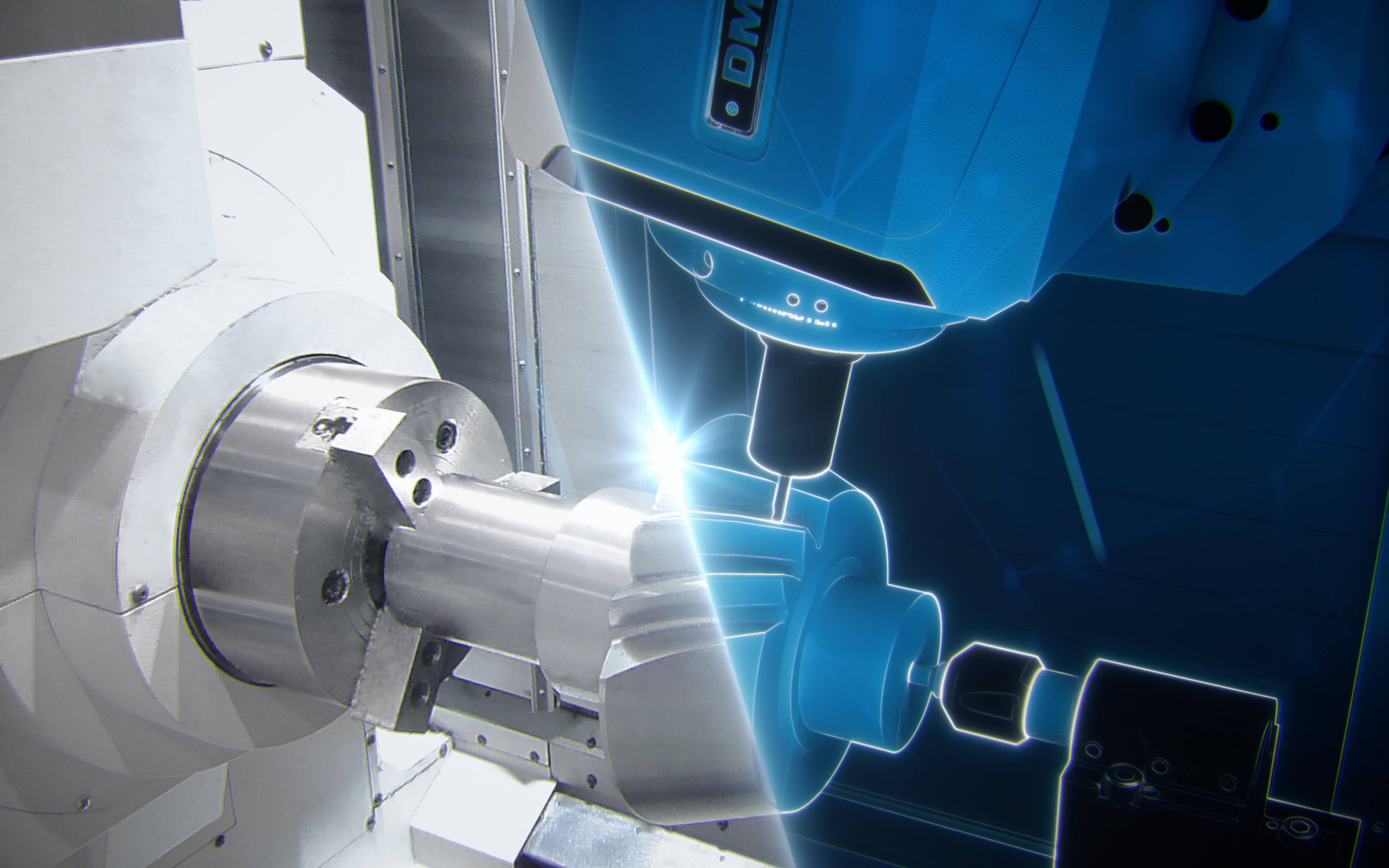

SIMULAZIONE DELLA LAVORAZIONE

- Simulazione esatta della lavorazione per i programmi CN

- Funzione di controllo delle collisioni per prevenire le collisioni durante la lavorazione; le aree problematiche vengono visualizzate in rosso

- Funzione di analisi dei tempi per una stima precisa del tempo di ciclo

- Funzione di confronto del modello 3D creato dal CAD con la geometria di taglio simulata

- Supporta non solo programmi CAD/CAM, ma anche simulazioni con impiego della funzione di programmazione in chiaro MAPPS 3, 4

1 Disponibile solo con la versione ottimizzata

2 A seconda del tipo di lavorazione, i valori indicati potrebbero non essere sempre raggiunti.

3 Il software di programmazione SIEMENS, ShopMILL e ShopTURN.

4 Può essere utilizzato anche per programmi CN creati con il proprio software CAD/CAM.

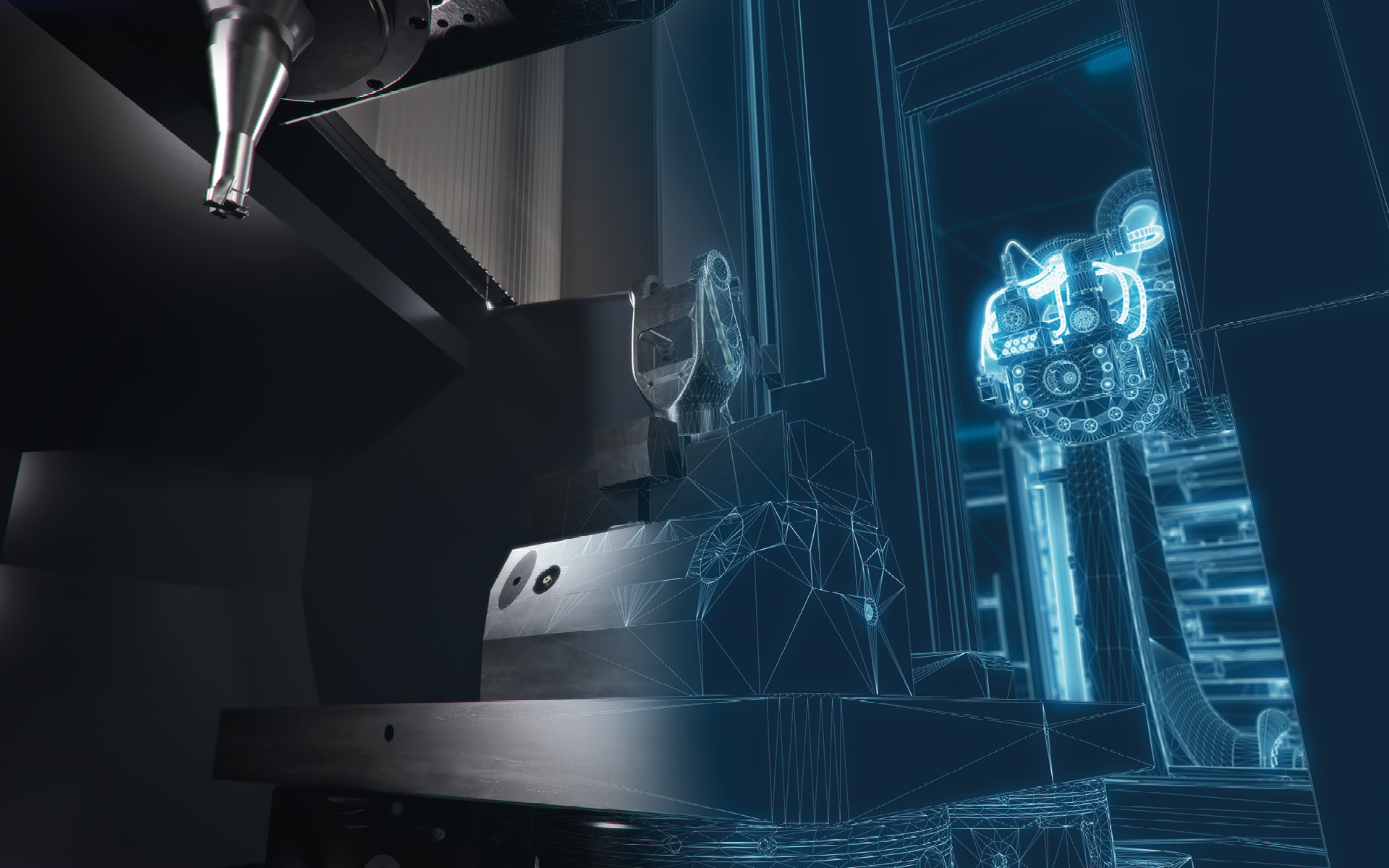

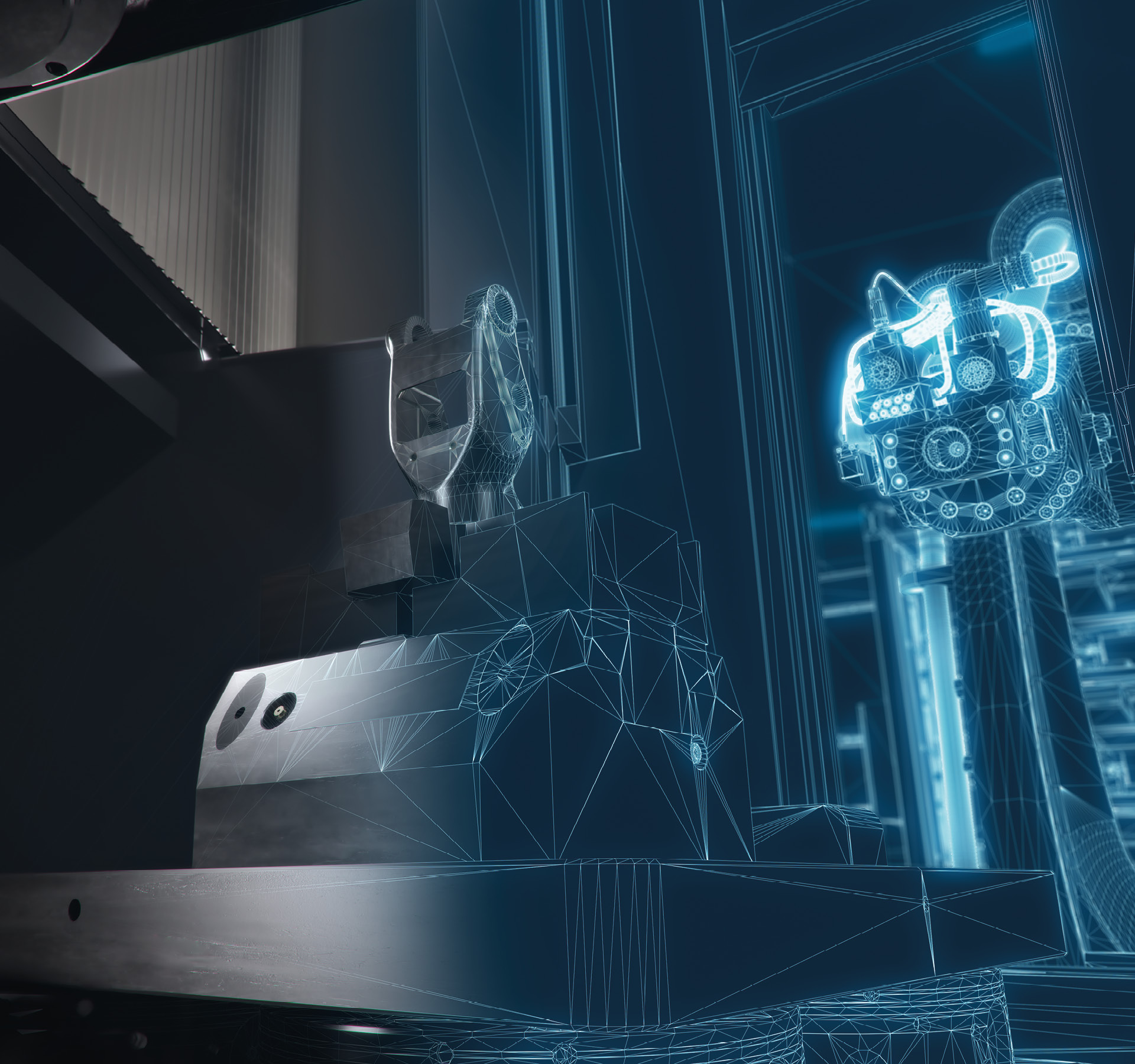

DIGITAL TWIN

- 40% di avviamento più rapido della produzione:

Svolgimento digitale della formazione del personale e delle attività non produttive - Avvio della produzione fino all'80% più rapido:

Meno prove e sviluppi sulla macchina - 100 % di avviamento senza collisioni:

Test e ottimizzazione completamente digitali.

DIGITAL TWIN Hightlights

-

Aumento delle ore di utilizzo produttivo del mandrino

- Trasferimento delle attività non produttive, come la messa a punto e la programmazione, nel mondo virtuale.

- Prevenzione dei tempi di fermo macchina dovuti a collisioni

-

Riduzione dei costi unitari

- Riduzione dei tempi ciclo attraverso l'ottimizzazione dei processi e la trasparenza dei costi.

- Prevenzione degli scarti grazie alla simulazione preventiva e al rilevamento semplificato dei difetti

-

Responsabilizzazione dei dipendenti

- Riduzione del tasso di errore grazie a una formazione iniziale e, se necessario, a una formazione continua.

- Semplificazione di attività complicate grazie a una maggiore trasparenza

PUNTI SALIENTI DEL TEST CUT DMG MORI

- Simulazione anzichè macchina reale

- Elaborazione sicura del test e risultati rapidi

- Nessun costo per pezzo e utensile

- Minore sforzo per la stima del tempo di ciclo

ESEMPIO - Lavorazione a 5 assi di superfici a forma libera

- 8 ore nella lavorazione reale

- 10 minuti in digitale

- Non sono necessari materiali, utensili e attrezzature

- Non è necessaria alcuna macchina

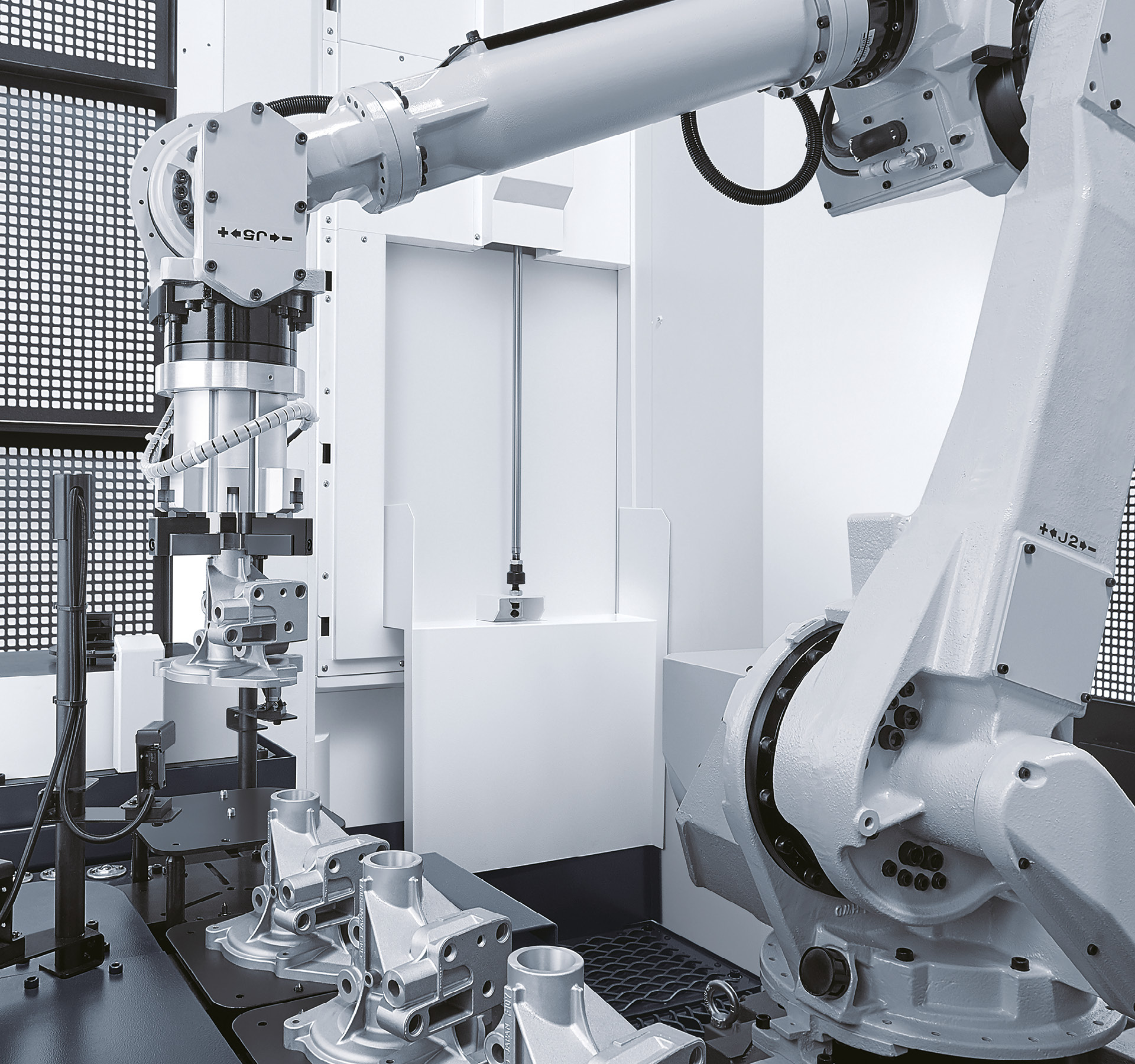

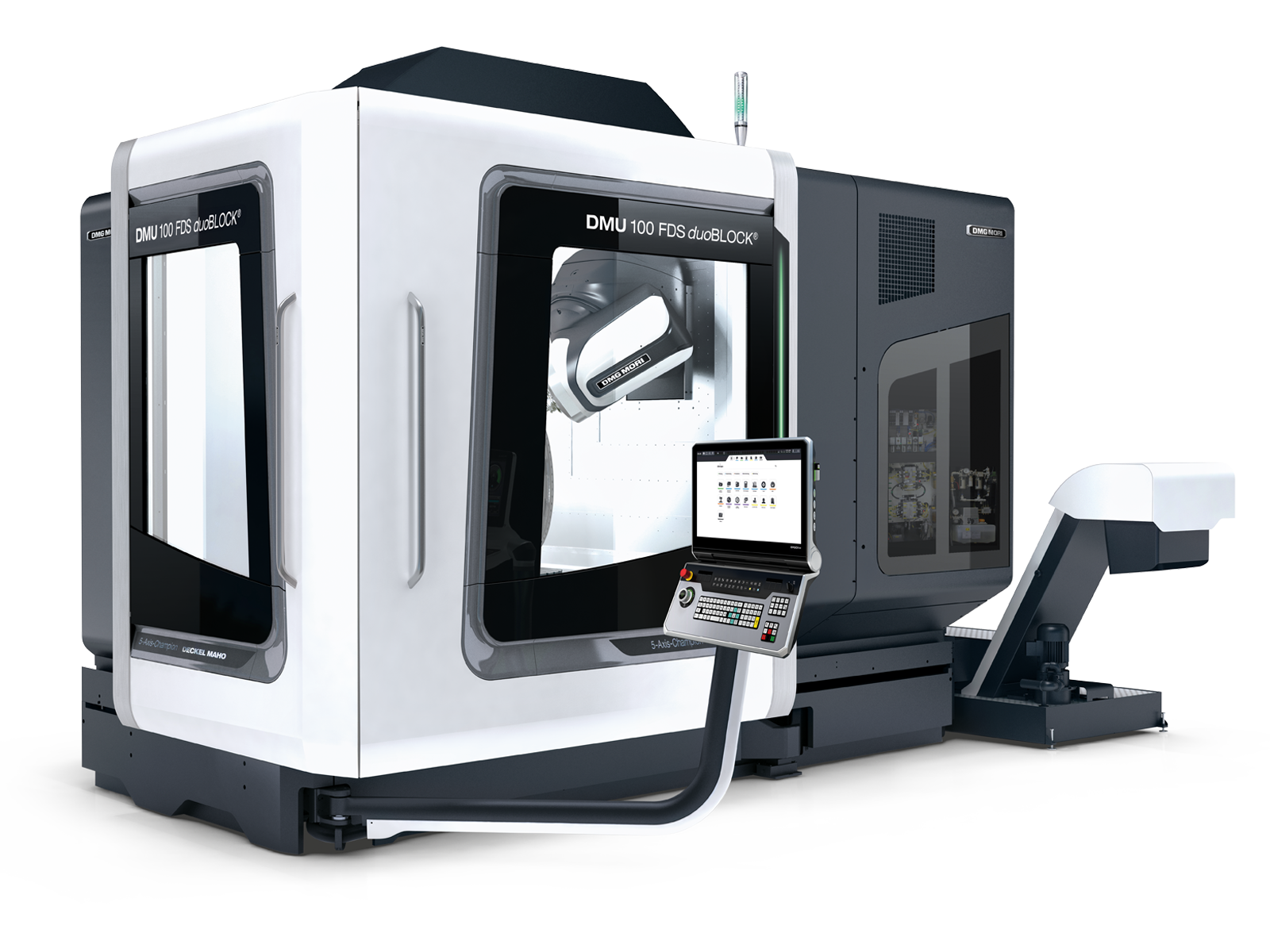

INTEGRAZIONE DI PROCESSI

Maggiore utilizzo di un singolo centro di lavoro a lavorazione completa con automazione, invece dell‘utilizzo parziale di più macchine semplici per turni meno presidiati, notturni o nei fine settimana.

AUTOMAZIONE

Maggiore utilizzo di un centro di lavoro completo invece che parziale utilizzo di diverse macchine semplici.

Digital Transformation (DX)

Dalle soluzioni CAD-CAM e post-processori alla simulazione usando Digital Twin e cicli tecnologici DMG MORI per un tempo di programmazione inferiore fino al 60 %.

Green Transformation (GX)

I processi integrati aumentano la produttività, riducono il consumo energetico e massimizzano il profitto.

Oppure chiamateci!

Oppure chiamateci!